来源: 发布时间:2016-01-14 10:30:41

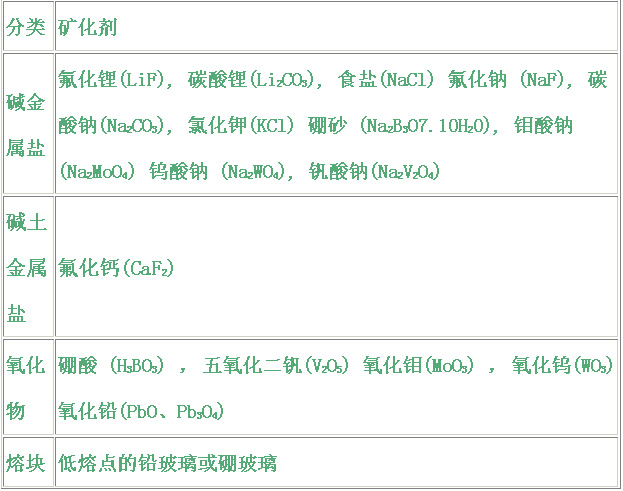

表2 主要矿化剂

(六)成品超细度的研磨

现代陶瓷颜料发展迅速,为了提高颜料的质量,必须在技术上不断改进。目前,国内釉上陶瓷颜料的主要技术要求是,在低温烧成时能光亮、滋润、色泽浓厚鲜艳,而且烧成温度范围宽广(700~850℃),在烧成时,能抵抗窑内化学变化及恶劣气氛如碳酸气、氧化硫气的作用。为了使颜料具有较好的化学能力,在颜料组成中必须含有硅,硼等氧化物,甚至还须含有少量的铝、镁、锡、钙等氧化物。但是,这样会使颜料的烧成温度提高而影响光亮色泽。唯一补救之法,是将成品进行超细度的研磨,使颜料的颗粒极为微细,从而适当地降低其烧成温度,使之易于熔融,光亮色泽也不为熔剂冲淡。釉下颜料的细度愈小,发色愈强,与坯体结合愈紧密,不易发生变化。因此,颜料生产过程的最后,阶段的成品研磨,实为非常重要的一个环节。一般进料细度在2毫米以内,出料细度在先60微米以下时,已非一般球磨机所能达到,因此颜料成品的最后研磨最好的在前述的高频率振动磨机中进行。

(七)颜料使用方法

陶瓷颜料必须使用得法,才能达到预期效果。由于釉上、釉下颜料不同,其使用方法也不相同。釉下颜料品种不多,过去使用较少。使用方法尚有许多值得研究。釉下颜料是施于多孔性的生坯或素烧瓷坯上。如果单用水混和,易被素坯吸收而使颜料失其效用。因此,必须添加少量胶结物质,使颜料紧固于素坯上,此胶结物在烧成时可以挥发掉。最适当的添加物为极稀薄的阿拉伯树胶溶液。其配方比例,由熟练工人的经验而定。若此种物质用量过多,烧成时必然炭化,污损色泽。根据经验,亦可取蒸馏松节油,再加入经过糖密煮沸的1%亚麻仁油,与颜料仔细混研进行彩绘。这种方法在绘画上并不感困难,而且也不被素瓷坯吸收。彩绘后松节油迅速蒸发,所剩的只有痕迹的亚麻仁油。这样可使颜料附着适当,而又无油质炭化,污损颜色的可能。

釉下颜料的彩绘方法如下:先由熟练工人设计,在素烧瓷坯上用浓墨描成花纹图样。再把用上法配成的颜料胶水用毛笔浸饱,填绘于浓墨之间,干燥后,置于素烧窑中,在600~700℃下煅烧,则浓墨及颜料中的胶结物均被烧掉,而露出生动的空筋花样。然后再施以透明釉(以石灰釉较好),在瓷器本烧窑中烧成(1300~1320℃),则成精美的釉下彩制品。

釉上颜料使用已久,积累有相当多的经验。常用油脂作为胶粘剂来调和颜料。胶粘剂的配方如下:

松节油65~70%

松香35~30%

此种配方与使用目的及季节性有关,可由熟练工人的酌定之。如果用水调色时,必须配制成胶粘剂,其配方为:

糊精10

水10

白明胶0.03

甘油0.1

使用此种胶粘剂时,在加热中应特别注意只可用文火徐徐加热,切不可使糊精炭化。用油脂作胶粘剂时松节油质量十分重要,必须通过蒸馏温度与质量有关:

第一部分155℃以下

第二部分155~175℃以下

第三部分175℃

其中以第二部分蒸馏的松节油在60%以上适用。松香质量以燃烧后无灰分或以在丙酮(乙醚)中完全溶解者为合格。

上一篇:长石釉配方(30类)

下一篇:锆镨黄配方